Sơn tĩnh điện (powder coating) là phương pháp sơn phủ hiện đại sử dụng nguyên lý điện tích để tạo lớp phủ bền chắc, đồng đều và có tính thẩm mỹ cao cho bề mặt kim loại. Nhờ khả năng chống ăn mòn, trầy xước và thân thiện với môi trường, sơn tĩnh điện được ứng dụng rộng rãi trong công nghiệp và xây dựng. Bài viết dưới đây của Nippon Paint sẽ giúp bạn hiểu rõ sơn tĩnh điện là gì, ưu điểm cũng như quy trình thi công đúng tiêu chuẩn.

1. Sơn tĩnh điện là gì?

Sơn tĩnh điện là phương pháp sơn phủ bề mặt kim loại bằng bột sơn khô, sử dụng nguyên lý tĩnh điện để bột sơn mang điện tích dương (+) bám chặt và phân bố đồng đều trên bề mặt kim loại mang điện tích âm (-). Bột sơn sau đó được đóng rắn bằng nhiệt hoặc tia UV, tạo nên lớp phủ bền chắc, thẩm mỹ cao và có khả năng bảo vệ bề mặt hiệu quả.

Sơn tĩnh điện là công nghệ sơn phủ hiện đại được hình thành và phát triển qua nhiều giai đoạn, gắn liền với nhu cầu bảo vệ kim loại và nâng cao chất lượng bề mặt trong công nghiệp:

- Đầu những năm 1940: Hình thức sơn tĩnh điện sơ khai ra đời, sử dụng polymer hữu cơ dạng bột phun lên bề mặt kim loại.

- Giữa những năm 1950: Tiến sĩ Erwin Gemmer (Đức) phát triển và được cấp bằng sáng chế công nghệ tầng sôi cho bột nhiệt rắn, được ứng dụng phổ biến đến năm 1965.

- Giai đoạn 1960 - 1970: Sơn tĩnh điện tiếp tục được cải tiến mạnh mẽ nhờ nhu cầu từ các nhà sản xuất tại Hoa Kỳ.

- Những năm 1970: Tiến sĩ Pieter de Lange (Hà Lan) cải tiến công nghệ phun bột tích điện dương, đặt nền móng cho sơn tĩnh điện hiện đại.

- Năm 1986: Thành lập Keystone Koating - công ty sơn tĩnh điện thương mại đầu tiên, mở ra giai đoạn phát triển nhanh của ngành.

- Từ 1990 đến nay: Công nghệ sơn tĩnh điện không ngừng hoàn thiện, được ứng dụng rộng rãi trong ô tô, thiết bị gia dụng, công nghiệp nặng, quân sự và hàng không vũ trụ.

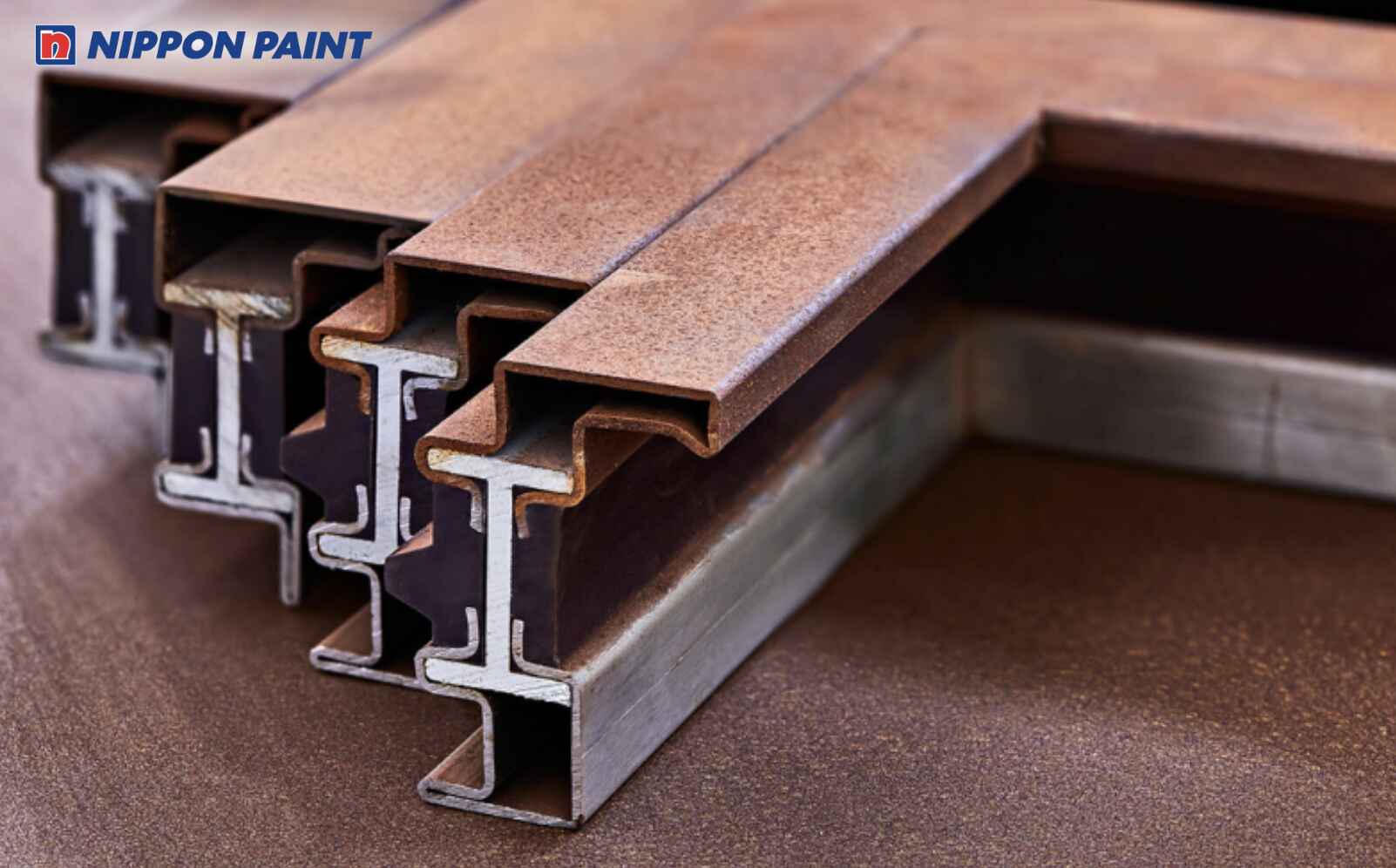

Sơn tĩnh điện là giải pháp sơn kim loại bền đẹp, thân thiện môi trường

2. Ưu và nhược điểm của sơn tĩnh điện

Sơn tĩnh điện sở hữu nhiều ưu điểm nổi bật về độ bền và tính thẩm mỹ, tuy nhiên cũng tồn tại một số hạn chế nhất định trong quá trình ứng dụng.

2.1 Sơn tĩnh điện có ưu điểm gì?

Sơn tĩnh điện được ứng dụng rộng rãi trong nhiều lĩnh vực nhờ sở hữu nhiều ưu điểm vượt trội về độ bền, tính thẩm mỹ và hiệu quả sử dụng, giúp bề mặt kim loại được bảo vệ tốt hơn và đáp ứng yêu cầu sản xuất hiện đại:

- Độ bền cao, bám dính tốt: Nhờ nguyên lý tích điện và quá trình đóng rắn ở nhiệt độ cao, lớp sơn bám chặt vào bề mặt kim loại. Sơn tĩnh điện có khả năng chống trầy xước, ăn mòn và bong tróc hiệu quả.

- Bề mặt đẹp, đồng đều: Sơn tĩnh điện tạo lớp phủ mịn, đều màu, không chảy sơn hay lộ vết phun, mang lại tính thẩm mỹ cao cho sản phẩm.

- Thân thiện với môi trường: Không sử dụng dung môi hóa học, không phát thải VOC độc hại, sơn tĩnh điện giúp giảm ô nhiễm không khí, đảm bảo an toàn hơn cho người thi công và người sử dụng.

- Tiết kiệm vật liệu và chi phí sản xuất: Phần bột sơn dư trong quá trình phun có thể thu hồi và tái sử dụng, hạn chế lãng phí sơn, từ đó tối ưu chi phí vật tư và giảm lượng chất thải.

- Quy trình ổn định, dễ tự động hóa: Sơn được phân bố đều nhờ lực hút tĩnh điện giúp hạn chế lỗi kỹ thuật. Công nghệ này dễ tích hợp vào dây chuyền tự động, nâng cao năng suất cho sản xuất quy mô lớn.

Sơn tĩnh điện bám dính chắc chắn, chống bong tróc hiệu quả

2.2 Nhược điểm sơn tĩnh điện

Sau khi đã tìm hiểu sơn tĩnh điện có ưu điểm gì, dù phương pháp này mang lại nhiều lợi ích vượt trội, sơn bột tĩnh điện vẫn tồn tại một số nhược điểm nhất định:

- Chi phí đầu tư ban đầu cao: Lắp đặt hệ thống sơn tĩnh điện đòi hỏi máy móc chuyên dụng và không gian thi công đạt chuẩn, khiến chi phí ban đầu tương đối lớn, đặc biệt với quy mô sản xuất nhỏ.

- Khó linh hoạt trong thay đổi màu sắc: Quá trình sơn yêu cầu tính đồng nhất cao, do đó việc đổi màu sau khi sơn thường phức tạp và cần thêm công đoạn xử lý bề mặt.

- Hạn chế với một số loại sản phẩm: Công nghệ này có thể kém hiệu quả với các chi tiết quá nhỏ, nhiều khe hở hoặc hình dạng phức tạp, khiến lớp sơn khó phủ đều.

3. Ứng dụng nổi bật của sơn tĩnh điện trong thực tế

Nhờ độ bền cao, khả năng chống ăn mòn tốt và màu sắc đa dạng, sơn tĩnh điện được ứng dụng rộng rãi cho nhiều sản phẩm kim loại trong cả dân dụng lẫn công nghiệp, đáp ứng tốt yêu cầu về thẩm mỹ và tuổi thọ sử dụng:

- Kệ sắt thép mạ kẽm: Sơn tĩnh điện giúp tăng khả năng chống gỉ sét, bong tróc, phù hợp cho kệ kho, kệ trưng bày, kệ siêu thị sử dụng trong môi trường có độ ẩm cao.

- Hàng rào sắt thép: Lớp sơn bền màu, chịu nắng mưa tốt, giúp hàng rào giữ được tính thẩm mỹ lâu dài khi sử dụng ngoài trời.

- Cổng sắt, khung cửa sắt, cổng nhôm: Sơn tĩnh điện tạo bề mặt phủ đều, sang trọng, hạn chế trầy xước và oxy hóa, phù hợp cho nhà ở và công trình dân dụng.

- Thiết bị gia dụng & công nghiệp: Áp dụng cho quạt công nghiệp, lò nướng, vỏ máy,… giúp bề mặt chịu nhiệt tốt, dễ vệ sinh và an toàn khi sử dụng.

- Khung kim loại gia dụng: Phủ sơn tĩnh điện lên khung võng, giá phơi đồ, khung bàn ghế kim loại giúp tăng độ bền, hạn chế hoen gỉ khi sử dụng lâu dài.

- Nội thất kim loại: Bao gồm bàn ghế sắt, tủ hồ sơ, kệ trang trí, giường kim loại… sơn tĩnh điện giúp sản phẩm bền đẹp, đa dạng màu sắc và phù hợp với nhiều phong cách không gian.

Ứng dụng sơn tĩnh điện cho cổng sắt, khung cửa sắt

4. Quy trình thi công sơn tĩnh điện chi tiết, đúng tiêu chuẩn

Sau khi đã tìm hiểu sơn tĩnh điện là gì, để lớp sơn đạt độ bền, độ phủ và tính thẩm mỹ tối ưu, quy trình thi công cần được thực hiện đầy đủ và đúng tiêu chuẩn kỹ thuật ở từng công đoạn.

4.1 Bước 1: Kiểm tra bề mặt vật liệu

Kiểm tra bề mặt vật liệu giúp hạn chế lỗi sơn, tránh phát sinh sự cố trong quá trình thi công và nâng cao độ bền, tính thẩm mỹ của bề mặt hoàn thiện:

- Kiểm tra vật liệu đầu vào: Phát hiện sớm các lỗi như cong vênh, rỗ bề mặt, bám dầu mỡ hoặc gỉ sét có thể ảnh hưởng đến độ bám dính của lớp sơn.

- Phân loại theo chủng loại kim loại: Xác định rõ vật liệu là sắt, thép, thép mạ kẽm, nhôm,… vì mỗi loại kim loại sẽ yêu cầu phương pháp xử lý bề mặt và điều kiện sơn khác nhau.

- Phân loại theo kích thước và hình dạng: Tách riêng các chi tiết lớn - nhỏ, phẳng - nhiều góc cạnh hoặc chi tiết phức tạp để điều chỉnh cách treo, khoảng cách phun và chế độ sơn phù hợp.

4.2 Bước 2: Xử lý bề mặt sản phẩm trước khi sơn

Xử lý sản phẩm cần sơn là bước nền tảng trong quy trình sơn tĩnh điện, giúp bề mặt kim loại sạch, ổn định và đạt chuẩn kỹ thuật. Từ đó giúp hạn chế tối đa lỗi bong tróc, phồng rộp hoặc sơn không đều trong các công đoạn tiếp theo.

- Làm sạch và loại bỏ tạp chất: Sản phẩm được xử lý qua các bể tẩy gỉ sét, rửa nước và tẩy dầu mỡ để loại bỏ hoàn toàn rỉ, dầu công nghiệp và bụi bẩn bám trên bề mặt kim loại.

- Xử lý hóa chất định hình bề mặt: Sau khi làm sạch, sản phẩm được đưa vào bể hóa chất chuyên dụng nhằm ổn định bề mặt, tăng khả năng bám dính và độ bền của màng sơn.

Làm sạch và loại bỏ tạp chất trên bề mặt sản phẩm trước khi sơn

4.3 Bước 3: Phun sơn tĩnh điện theo quy trình kỹ thuật

Phun sơn tĩnh điện là công đoạn trực tiếp tạo nên lớp phủ hoàn thiện cho sản phẩm, yêu cầu bề mặt phải đạt trạng thái khô ráo và quá trình thi công được kiểm soát trong môi trường buồng sơn chuyên dụng.

- Phun sơn bằng súng phun buồng đơn: Sử dụng một súng phun tĩnh điện, sản phẩm được treo hoặc móc cố định trong buồng sơn, phù hợp với các chi tiết đơn giản hoặc sản lượng nhỏ.

- Phun sơn bằng súng phun buồng đôi: Sử dụng hai súng phun bố trí đối xứng, sản phẩm di chuyển trên băng chuyền, giúp sơn phủ đồng đều các mặt và tối ưu hiệu quả cho dây chuyền sản xuất quy mô lớn.

Thực hiện phun sơn tĩnh điện theo quy trình kỹ thuật

4.4 Bước 4: Sấy khô và định hình lớp sơn

Sau khi phun sơn, công đoạn sấy khô đóng vai trò quyết định đến độ bám dính, độ bền và tính thẩm mỹ của lớp sơn bột tĩnh điện trên bề mặt sản phẩm.

- Đưa sản phẩm vào lò sấy chuyên dụng: Sản phẩm được sấy ở nhiệt độ tiêu chuẩn khoảng 180 - 200°C để bột sơn nóng chảy, trải đều và liên kết chặt với bề mặt kim loại.

- Hạn chế di chuyển trong quá trình sấy: Sản phẩm cần được cố định, tránh rung lắc hoặc di chuyển sớm để không làm gián đoạn liên kết của lớp sơn khi chưa hoàn toàn ổn định.

4.5 Bước 5: Kiểm tra chất lượng và hoàn thiện sản phẩm

Sau khi hoàn tất quá trình sấy, sản phẩm cần được kiểm tra kỹ lưỡng nhằm đảm bảo lớp sơn đạt tiêu chuẩn chất lượng trước khi đưa vào sử dụng hoặc bàn giao.

- Kiểm tra màu sắc và độ đồng đều: Đối chiếu màu sơn thực tế với mẫu chuẩn, đánh giá mức độ phủ sơn trên toàn bộ bề mặt để đảm bảo không bị loang màu, lệch tông.

- Phát hiện và xử lý lỗi bề mặt: Quan sát các khuyết điểm như sơn sần, rỗ, bong bóng, chảy sơn hoặc thiếu sơn để kịp thời khắc phục.

Kiểm tra chất lượng sản phẩm sau khi hoàn thiện sơn tĩnh điện

5. Lưu ý quan trọng khi thi công sơn tĩnh điện

Để đảm bảo lớp sơn tĩnh điện đạt độ bền, tính thẩm mỹ và hiệu quả sử dụng lâu dài, quá trình thi công cần tuân thủ nghiêm ngặt một số lưu ý quan trọng dưới đây:

5.1 Xử lý bề mặt (Giai đoạn quan trọng nhất)

- Làm sạch hoàn toàn: Bề mặt vật liệu phải sạch dầu mỡ, rỉ sét và bụi bẩn. Nếu không sạch, sơn sẽ bị bong tróc hoặc nổi bong bóng sau khi sấy.

- Quy trình hóa chất: Thông thường phải trải qua các bể: Tẩy dầu -> Rửa nước -> Tẩy rỉ -> Rửa nước -> Định hình -> Phốt phát hóa (tạo lớp nền nhám) -> Rửa nước.

- Sấy khô tuyệt đối: Sau khi xử lý hóa chất, vật sơn phải được sấy khô hoàn toàn trước khi phun sơn để tránh hiện tượng oxy hóa dưới lớp sơn.

5.2 Thiết bị và dụng cụ phun sơn

- Súng phun sơn: Kiểm tra kim phun, vòi phun và điện áp của súng. Đảm bảo súng tạo ra điện tích đủ mạnh để bột sơn bám đều.

- Hệ thống tiếp địa (Grounding): Đây là yếu tố cực kỳ quan trọng. Vật sơn phải được tiếp địa tốt thì bột sơn mới bám dính hiệu quả. Nếu tiếp địa kém, bột sẽ bị văng ra ngoài hoặc lớp sơn không đều.

- Máy nén khí: Khí nén dùng để đẩy bột sơn phải là khí sạch, không lẫn dầu và hơi nước. Nước và dầu trong khí nén sẽ làm hỏng bề mặt sơn ngay lập tức.

5.3 Kỹ thuật phun sơn

- Khoảng cách phun: Duy trì khoảng cách hợp lý từ súng đến vật sơn (thường từ 15cm - 25cm). Phun quá gần có thể gây ra hiện tượng đánh lửa điện cực, quá xa sẽ làm bột bám yếu.

- Độ dày lớp sơn: Cần điều chỉnh lượng bột vừa đủ. Phun quá dày sẽ gây lãng phí và dễ bị chảy sơn; phun quá mỏng sẽ không che phủ hết bề mặt và dễ bị rỉ sét.

- Góc phun: Phun theo thứ tự từ các góc cạnh, hốc sâu trước rồi mới đến các mặt phẳng lớn.

5.4 Công đoạn sấy sơn (Hấp sơn)

- Nhiệt độ và thời gian: Tuân thủ tuyệt đối thông số của nhà sản xuất bột sơn.

- Nhiệt độ thấp quá: Sơn không chín, dễ bong tróc.

- Nhiệt độ cao quá/quá lâu: Sơn bị cháy, giòn hoặc đổi màu.

- Ổn định nhiệt: Lò sấy cần có sự lưu thông không khí tốt để nhiệt độ đồng đều tại mọi vị trí trong lò.

5.5 An toàn và môi trường

- Trang bị bảo hộ: Thợ sơn phải đeo khẩu trang chống bụi mịn, kính bảo hộ và quần áo bảo hộ để tránh hít phải bột sơn.

- Phòng chống cháy nổ: Bột sơn tĩnh điện trong nồng độ cao có khả năng gây cháy nổ khi gặp tia lửa điện. Hệ thống thu hồi bột sơn (Cyclone) phải hoạt động tốt để giảm bụi trong không khí.

- Thu hồi bột sơn: Bột sơn dư thừa có thể thu hồi và tái sử dụng (trộn với bột mới theo tỷ lệ nhất định) để tiết kiệm chi phí nhưng cần đảm bảo bột thu hồi không bị lẫn tạp chất.

Lưu ý bước làm sạch sản phẩm hoàn toàn trước khi phủ sơn tĩnh điện

6. FAQ liên quan đến sơn tĩnh điện

6.1 Sơn tĩnh điện có gây hại hay không?

Sơn tĩnh điện được đánh giá là giải pháp thân thiện và an toàn bởi không sử dụng dung môi hóa học, không phát sinh khí VOC độc hại và hạn chế ô nhiễm môi trường. Nếu được thi công đúng quy trình và có trang bị bảo hộ lao động đầy đủ, sơn tĩnh điện hầu như không ảnh hưởng đến sức khỏe người sử dụng.

6.2 Sơn tĩnh điện có bị tróc không?

Sơn tĩnh điện rất khó bị tróc nếu được thi công đúng quy trình kỹ thuật. Nhờ cơ chế tích điện giúp bột sơn bám chặt vào bề mặt kim loại và được đóng rắn ở nhiệt độ cao, lớp sơn tạo thành có độ bám dính tốt, chống bong tróc và chịu va đập hiệu quả.

6.3 Sơn tĩnh điện khác với sơn thường như thế nào?

Sơn tĩnh điện khác với sơn thường ở dạng sơn, cơ chế bám dính và độ bền sau hoàn thiện. Sơn tĩnh điện tồn tại ở dạng bột khô, bám lên bề mặt kim loại nhờ nguyên lý tích điện và được đóng rắn bằng nhiệt hoặc tia UV. Trong khi đó, sơn thường ở dạng lỏng, khô nhờ bay hơi dung môi nên độ bám dính và khả năng chống trầy xước, bong tróc thấp hơn.

Hy vọng bài viết đã giúp bạn hiểu rõ sơn tĩnh điện là gì và dễ dàng lựa chọn giải pháp phù hợp với nhu cầu sử dụng. Để đảm bảo chất lượng công trình và hiệu quả sử dụng lâu dài, hãy ưu tiên lựa chọn sơn công nghiệp chính hãng của Nippon Paint. Ghé ngay đại lý Nippon Paint gần nhất hoặc liên hệ hotline 1800 6111 để được tư vấn chi tiết nhé.